放电管作为一种重要的过电压保护器件(主要用于防雷击和浪涌保护),其封装形式多样,主要取决于其工作原理(气体放电、半导体放电等)、功率容量、应用场景(电路板级、设备入口端、线路保护等)以及安装要求。以下是一些常见且关键的放电管封装类型:

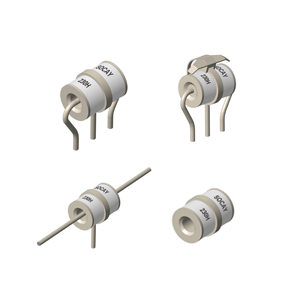

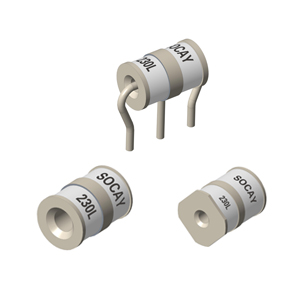

- 插件式封装 (Through-Hole Packages - THT)

结构特点: 这是最传统和常见的封装形式,具有两个或多个轴向或径向引线引脚,需要穿过印刷电路板(PCB)上的通孔进行焊接。

典型代表:

圆柱形陶瓷气体放电管 (GDT): 两端带金属帽和引线的圆柱形陶瓷管体。这是气体放电管最经典的封装,尺寸多样(如常见的 5x8mm, 6x8mm, 8x8.5mm, 8.5x10mm 等)。引线有直插和弯脚(90度)两种形式。

双列直插封装 (DIP): 一些特殊设计的半导体放电管(如某些 TSS)或集成化保护模块可能会采用类似 IC 的 DIP 封装。

优点: 结构牢固,通流能力强(尤其适合大功率 GDT),散热较好,安装方便(尤其适合手工焊接或波峰焊)。

缺点: 占用 PCB 板面积较大,不适合高密度表面贴装。

应用场景: 电源入口保护(AC/DC)、通信端口(如 RJ11/RJ45)、信号线入口保护等需要高浪涌承受能力的场合。

- 表面贴装封装 (Surface Mount Device Packages - SMD)

结构特点: 无引线或具有短引线(焊盘),直接贴装在 PCB 表面,通过回流焊工艺焊接。这是现代电子产品小型化、自动化生产的必然趋势。

典型代表:

贴片式陶瓷气体放电管 (SMD GDT): 通常采用矩形陶瓷基座,两端或三端(用于三电极 GDT)有金属化焊盘。尺寸符合标准 SMD 规范(如 1206, 1812, 2220, 甚至更大尺寸以满足通流要求)。

贴片半导体放电管 (SMD TSS/SSP): 通常采用标准的小型 SMD 封装,如 SMA (DO-214AC), SMB (DO-214AA), SMC (DO-214AB) 等。这些封装体积小巧,适合空间受限的应用。

其他专用 SMD 封装: 针对特定需求设计的非标准 SMD 外形。

优点: 体积小,重量轻,节省 PCB 空间,适合高密度布局和自动化贴片生产。

缺点: 相对同级别的插件封装,其通流能力可能略低(受限于散热和体积),对 PCB 布线和散热设计要求更高。

应用场景: 便携式设备、通信模块、高速数据线接口(如 USB, HDMI, Ethernet PHY 侧)、空间受限的电路板保护。

- 引线式陶瓷/树脂封装 (Leaded Ceramic/Epoxy Packages)

结构特点: 类似于插件封装,有引线,但管体可能是方形、长方形或其他非圆柱形状,使用陶瓷或环氧树脂作为绝缘封装材料。

典型代表: 一些特殊设计的大功率气体放电管或半导体放电管,或者将放电管芯密封在定制化的陶瓷或环氧树脂外壳内并引出引脚。

优点: 可以提供特定的外形尺寸、更高的绝缘强度或特殊的电气特性。

缺点: 相对标准化封装成本可能较高。

应用场景: 需要定制化外形或特殊性能要求的场合,如某些工业设备、高压设备保护。

- 金属外壳封装 (Metal Can Packages)

结构特点: 放电管芯(特别是大功率气体放电管)被密封在金属(如铜、铝)外壳内,通常有螺纹接口或法兰盘用于安装和散热/接地。外壳本身常作为一个电极(通常是接地极)。

典型代表:

同轴型气体放电管 (Coaxial GDT): 常用于天馈线(如基站天线)的防雷保护,具有同轴接口(N型、BNC型、TNC型等)。中心导体为一个电极,金属外壳为另一个电极(接地)。

大功率螺栓安装型放电管: 带有螺栓或法兰,便于安装在机箱、接地排或散热器上。

优点: 通流能力极大,散热性能极佳,机械强度高,屏蔽性能好(同轴型),安装牢固可靠。

缺点: 体积大,重量重,成本高,安装需要额外空间和结构支持。

应用场景: 通信基站天馈线系统、大型电源系统入口、重要设备的主级防雷保护、电力系统保护。

- 模块化封装 (Module Packages)

结构特点: 将单个或多个放电管(可能是不同类型,如 GDT + MOV/TVS)与其他保护元件(如熔断器、热脱扣装置、电阻、电感)以及必要的电路集成在一个紧凑的外壳(塑料、金属或 PBT 等)内,形成一个完整的保护模块。通常提供便于安装的接线端子或连接器。

典型代表: 各种信号浪涌保护器(SPD)模块、电源浪涌保护模块、RJ45 带保护插座模块等。

优点: 集成度高,提供“一站式”保护方案,简化用户设计和安装,提高系统可靠性,通常带有状态指示(如失效指示)。

缺点: 成本相对较高,灵活性不如单个元件。

应用场景: 设备端口(如以太网口、电话口、RS485 口等)的直接保护、配电盘/箱内的浪涌保护器(SPD)、需要即插即用保护方案的场合。

总结关键点:

封装核心目标: 安全可靠地容纳和保护放电管芯,提供电气连接接口,满足散热需求,并适应不同的安装环境。

选择依据:

浪涌能力要求 (8/20μs, 10/350μs 等): 决定封装尺寸和散热设计(插件、金属壳、大尺寸 SMD)。

工作电压/绝缘要求: 影响封装材料(陶瓷绝缘性好)和结构。

安装方式: PCB 板级(THT/SMD) vs. 设备端口/机架安装(模块化/同轴/螺栓式)。

空间限制: 小型化设备首选 SMD 或微型模块。

成本: 标准封装(如圆柱 GDT, SMA TSS)通常成本最低。

信号类型: 高频信号(如天馈线)需要同轴封装以保持阻抗匹配。

发展趋势: 在保证性能的前提下,小型化(高密度 SMD)、集成化(模块化)、提高通流密度和响应速度是放电管封装发展的主要方向。

理解这些封装类型及其特点,有助于工程师根据具体的应用需求(保护等级、空间、成本、安装方式)选择最合适的放电管产品。