分流器电阻作为电流采样与测量的核心元件,其安装方式直接决定了测量精度、散热性能及系统可靠性。从实验室精密测量到工业大电流监控,分流器的安装形式经历了从“通用化”到“场景化”的演进。以下是分流器电阻主要安装方式的系统性梳理:

一、基础安装方式:插槽式与非插槽式

插槽式安装

结构特点:分流器本体设计有导向插槽,与配套插座配合实现快速插拔。

应用场景:适用于额定电流≤25A的场景(如实验室电源、精密仪器),便于频繁更换与维护。

优势:安装便捷,接触电阻稳定(通常<0.1mΩ),支持热插拔。

局限:额定电流受限,大电流场景需辅助散热。

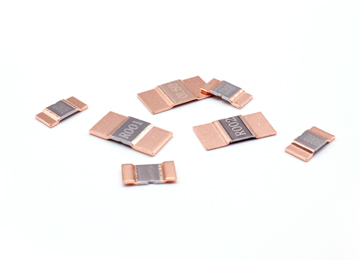

非插槽式安装

结构特点:通过螺栓或焊接直接固定在电路板上,分为立式与卧式两种封装。

应用场景:覆盖30A至15kA宽电流范围(如电动汽车充电桩、工业焊机),需配合散热片使用。

优势:载流能力强,散热路径短,适合高功率场景。

局限:安装工序复杂,需专用工具。

二、高精度场景专用安装方式

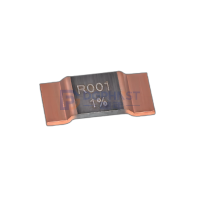

四端子开尔文连接(Kelvin Connection)

结构特点:分流器本体集成四个端子,两组端子分别用于电流通路与电压检测。

技术原理:通过独立走线消除引线电阻误差,测量精度可达0.1%级。

应用场景:电池测试仪、高精度电源(误差<0.01%),需配合低噪声运放使用。

实施要点:检测线需紧贴电阻体焊接,避免热电势干扰。

柔性电路板安装(FPC)

结构特点:分流器直接印刷在柔性基材上,通过导电胶粘接至被测导体。

应用场景:可穿戴设备、医疗贴片传感器,需适应曲面安装。

优势:空间利用率高,寄生电感低(<1nH)。

局限:功率密度低(通常<1W),需专用封装工艺。

三、工业大电流场景专用安装方式

铜排嵌入式安装

结构特点:分流器电阻条直接嵌入铜排内部,通过激光焊接实现低阻连接。

应用场景:光伏逆变器、储能变流器(电流达数千安培),需承受强电磁干扰。

优势:散热面积大,温升低(<5K),抗振动能力强。

实施要点:焊接处需进行X射线检测,确保无虚焊。

水冷式安装

结构特点:分流器与水冷板集成,通过去离子水循环散热。

应用场景:电动汽车电机控制器、激光加工设备(功率>100kW)。

优势:载流能力提升3倍以上,温升可控(<2K)。

局限:系统复杂度高,需防泄漏设计。

四、特殊环境适应性安装方式

防爆型安装

结构特点:分流器封装在防爆外壳内,填充阻燃胶体。

应用场景:煤矿、石油化工等防爆区域(Ex d IIC T6等级)。

实施要点:外壳需通过10bar压力测试,引线采用铠装电缆。

真空封装安装

结构特点:分流器在真空腔体内焊接,消除氧化影响。

应用场景:卫星电源系统、高能物理实验(寿命要求>20年)。

优势:阻值稳定性高(<10ppm/年),抗辐射能力强。

五、安装通用规范与注意事项

接触电阻控制

一次回路连接处接触电阻需<0.5mΩ,建议采用镀银螺栓或超声波焊接。

二次取样点必须直接焊接在电阻体端面,禁止从连接片取样。

极性管理

电流流入端(正极)接仪表信号正输入端,流出端(负极)接负输入端。

错误极性将导致测量值反向,可能损坏敏感元件。

电流过载限制

实际使用电流建议不超过额定值的80%,例如75mV/200A分流器长期工作电流应<160A。

电磁兼容设计

大电流场景需在分流器周围设置磁环或金属屏蔽罩,抑制电磁干扰。

信号线采用双绞屏蔽电缆,屏蔽层单点接地。

六、新兴安装技术趋势

3D堆叠安装

通过TSV(硅通孔)技术实现分流器与芯片垂直互联,缩小体积至0402级别。

应用于先进封装(如SiP、2.5D/3D IC)中的电流检测模块。

自愈合安装

分流器与保险丝集成,过流时熔断并触发报警信号。

适用于数据中心电源、通信基站等无人值守场景。

分流器电阻的安装方式是材料特性、电路拓扑与应用场景的深度融合。从插槽式到四端子开尔文连接,从铜排嵌入式到水冷式安装,安装形式的演进不仅反映了测量精度的提升,更映射出工业系统对可靠性、小型化、智能化的永恒追求。随着新能源、航空航天等领域的突破,分流器安装技术将向“集成化、自适应、免维护”方向持续进化。