电容失效的原因多种多样,主要可以归结为以下几类:

一、电气应力因素

- 过电压:

施加的电压超过电容的额定电压(WV),可能导致:

介质击穿: 绝缘层被永久性破坏,形成短路或漏电流剧增。

加速老化: 长期工作在接近或略超额定电压下会显著缩短寿命。

- 电压反转:

主要影响电解电容(铝电解、钽电解)。施加反向电压(阳极对阴极负压)可能导致:

内部发热: 阴极氧化层无法有效阻挡反向电流,产生大量热量。

气体产生: 电解液分解产生气体,压力增大可能导致泄压阀动作或壳体破裂。

永久性损坏: 严重时直接短路或开路。

- 过电流/浪涌电流:

瞬间大电流(如开关电源启动、负载突变、短路)可能导致:

内部连接熔断: 电容内部电极、引线或焊接点因过热熔断(开路失效)。

过热损坏: 等效串联电阻产生焦耳热,导致内部材料劣化、电解液干涸或壳体变形。

- 高纹波电流:

长期工作在高于额定值的纹波电流下(常见于开关电源输出滤波电容):

持续发热: ESR 产生的热量不断积累。

加速老化: 核心温度升高,电解液挥发加快,ESR 进一步增大,形成恶性循环,最终导致容量下降、ESR 剧增或开路。

二、环境应力因素

- 高温:

加速化学反应: 是电容失效的最主要加速因子。导致:

电解液挥发/干涸: 铝电解电容容量下降、ESR 增大甚至开路的主要原因。

介质老化: 所有类型电容的介质材料在高温下老化加速,绝缘性能下降(漏电流增大),击穿风险增加。

密封材料老化: 橡胶塞、密封剂老化失效,失去密封作用,加速内部材料劣化。

内部压力增大: 化学反应产气加速。

- 低温:

电解液粘度增大/凝固: 铝电解电容 ESR 急剧增大,容量可能暂时下降(温度恢复后可逆)。

材料脆化: 陶瓷电容、塑料外壳电容可能因机械应力(如PCB弯曲)而开裂。

- 温度循环/冲击:

热应力: 不同材料的热膨胀系数不同,反复剧烈的温度变化会导致:

内部结构应力: 电极、介质层、端接材料间产生应力,可能导致分层、开裂。

焊点疲劳: 表面贴装电容的焊点因反复膨胀收缩而开裂(开路)。

密封失效: 壳体与密封材料界面因应力而开裂,失去密封。

- 高湿度:

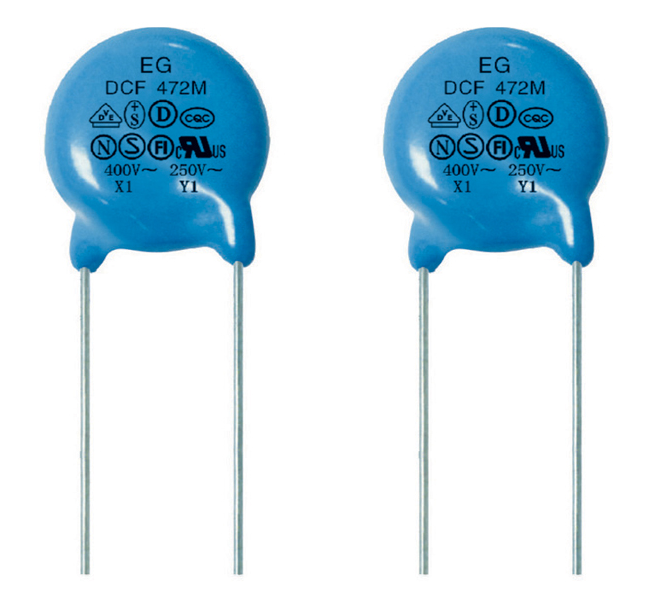

电化学迁移: 在直流偏压和湿气作用下,金属离子(如银电极中的银离子)在介质表面迁移生长,形成枝晶,导致短路或漏电流增大(尤其影响陶瓷电容、某些薄膜电容)。

腐蚀: 湿气侵入会导致内部金属电极、引线或外部端子的腐蚀,增大 ESR 或导致开路。

绝缘性能下降: 湿气降低介质表面电阻。

- 机械应力:

振动/冲击:

引线/内部连接断裂: 导致开路。

MLCC 微裂纹: 多层陶瓷电容对 PCB 弯曲应力非常敏感,容易在内部陶瓷介质层产生肉眼不可见的微裂纹,导致高阻、漏电或间歇性短路/开路。

PCB 弯曲/变形: 安装后对 PCB 施力,是 MLCC 产生微裂纹的常见原因。

安装应力过大: 螺丝固定电容拧得过紧可能导致壳体变形或内部损伤。

三、材料老化与制造缺陷

- 电解液干涸:

铝电解电容固有的失效机理。高温、密封不良、长期存放都会加速此过程。导致容量下降、ESR 增大。

- 介质老化:

所有电容的介质材料在电场、温度、时间作用下都会缓慢退化,绝缘电阻下降,损耗增加。对于高K陶瓷电容,老化现象更明显(容量随时间缓慢下降)。

- 电化学腐蚀:

内部材料(如铝箔、钽阳极)在杂质、湿气、电场作用下发生腐蚀反应,导致性能劣化。

- 制造缺陷:

原材料瑕疵: 介质膜针孔、金属箔缺陷、电解液杂质等。

工艺问题: 卷绕/层叠不良、焊接/连接不良、密封不严、清洗不净留有腐蚀性残留物等。

设计缺陷: 内部结构设计不合理导致局部过热或应力集中。

- 虚焊/冷焊:

焊接不良导致电容端子与PCB焊盘之间的连接电阻过大或时断时续,表现为开路或接触不良。

四、其他因素

- 长期存放:

电解电容长期不通电存放,氧化膜可能退化,再通电时漏电流很大(需要“重新赋能”或“老化”)。极端情况下密封可能失效。

- 化学污染/腐蚀性环境:

暴露在酸、碱、盐雾等腐蚀性环境中会腐蚀外壳、端子或内部材料(如果密封失效)。

- 辐射:

在强辐射(如太空、核环境)下,材料性能可能发生不可逆变化。

总结与预防关键点

铝电解电容: 最易失效。主要杀手是高温(导致电解液干涸)、高纹波电流(导致发热和干涸)、过压/反压、长期存放。

钽电解电容: 对过压/反压和浪涌电流极其敏感,容易发生“燃爆”失效(常需降额使用)。也怕高温。

多层陶瓷电容: 对机械应力(PCB弯曲、冲击)非常敏感(微裂纹)。直流偏压效应(容量随电压升高而降低)和老化也是特性。易发生电化学迁移(在潮湿+偏压条件下)。

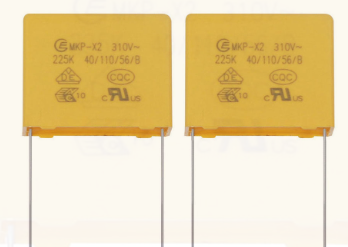

薄膜电容: 相对可靠,但怕过压、高温和焊接热损伤。金属化薄膜有自愈特性,但多次自愈会导致容量下降。

预防关键: 正确选型(电压、容值、类型、温度等级)、合理降额使用、优化散热设计、控制纹波电流、避免机械应力、保证良好焊接、在合适的环境下存储和使用。

理解这些失效机理对于电路设计、元器件选型、生产制造、可靠性测试以及故障分析都至关重要。