厚膜电阻技术通过丝网印刷电阻浆料在绝缘基板(如氧化铝陶瓷)上,再经高温烧结形成电阻体。当其设计用于低阻值范围(通常指毫欧级,如1 mΩ 至 50 mΩ 或更高一些)时,其性能表现受到材料特性和工艺的显著影响。以下是其核心参数:

- 阻值范围:

核心特性: 这是厚膜电阻实现低阻值的核心指标。其最低可实现的稳定阻值受限于电阻浆料的配方(通常含有高比例的导电金属微粒,如银、钯银、钌氧化物等)和印刷工艺精度。

典型范围: 厚膜工艺能稳定实现的最低阻值通常在1 mΩ 至 50 mΩ 区间,部分先进浆料和设计可更低(如0.5 mΩ),但成本和技术难度显著增加。相比薄膜工艺,厚膜在实现超低阻值(< 1 mΩ)方面通常不如薄膜精密,但在中低毫欧范围具有成本和功率优势。

- 额定功率:

厚膜优势: 厚膜技术的一大优势就是功率密度相对较高。电阻浆料层较厚,且基板(如Al2O3陶瓷)导热性好。

低阻值关联: 低阻值电阻通常用于大电流场合。其额定功率直接决定了它能安全承载的最大电流。设计时需确保功率满足应用需求,并考虑散热条件。功率范围可从零点几瓦到数十瓦甚至更高,取决于电阻尺寸和设计。

- 电阻公差:

精度挑战: 厚膜工艺在实现低阻值时的初始精度通常不如薄膜电阻。影响精度的因素包括浆料均匀性、印刷厚度控制、烧结过程等。

典型值: 常见公差范围在 ±1% 到 ±10% 之间。对于要求较高的毫欧级测量应用(如电流采样),±1% 或 ±5% 是常见选择,但成本相应提高。±10% 或更宽的公差则用于要求不高的限流等场合。

- 电阻温度系数:

关键参数: 这是低阻值厚膜电阻的一个关键且具有挑战性的参数。TCR表示阻值随温度变化的比率(单位 ppm/°C)。

厚膜特性: 厚膜电阻的TCR通常比薄膜电阻大(绝对值更高),且曲线可能非线性。对于低阻值厚膜电阻,TCR可能达到±200 ppm/°C, ±300 ppm/°C 甚至更高。

重要性: 在电流采样等应用中,电阻自身的发热和环境温度变化会引入显著的测量误差。选择低TCR(如 ±100 ppm/°C 或更低)的专用低阻值厚膜浆料至关重要,但成本会上升。一些先进浆料通过材料复合可优化至 ±50 ppm/°C 水平。

- 结构设计:

开尔文连接: 对于精确的毫欧级测量,四端子(开尔文)结构几乎是必须的。它消除了测量引线和接触电阻的影响,显著提高测量精度。

电极材料: 端电极通常采用可焊性良好的银或银钯材料。低阻值要求电极本身电阻极小且与电阻体连接良好。

电阻体形状: 为了获得低阻值,电阻体通常设计成短而宽的形状(低长宽比),以增加截面积,减小长度。

- 稳定性/长期漂移:

影响因素: 指在额定功率、环境温度等条件下长时间工作后阻值的变化率。厚膜电阻的稳定性受浆料成分、烧结质量、基板匹配、工作温度等因素影响。

低阻值考虑: 低阻值电阻工作电流大,自身温升可能较高,对稳定性提出更高要求。良好的设计和工艺能确保在寿命周期内(如1000小时满负荷)的阻值变化在可接受范围内(如 <1%)。

- 脉冲负载能力:

厚膜优势: 厚膜电阻的结构通常比绕线或金属箔电阻更能承受短时过载或脉冲电流,因为其电阻体是均匀的陶瓷-金属复合材料。

应用相关: 在电源启动、浪涌抑制等有脉冲电流的应用中,这是一个重要考量参数。具体能力取决于电阻尺寸、材料和设计。

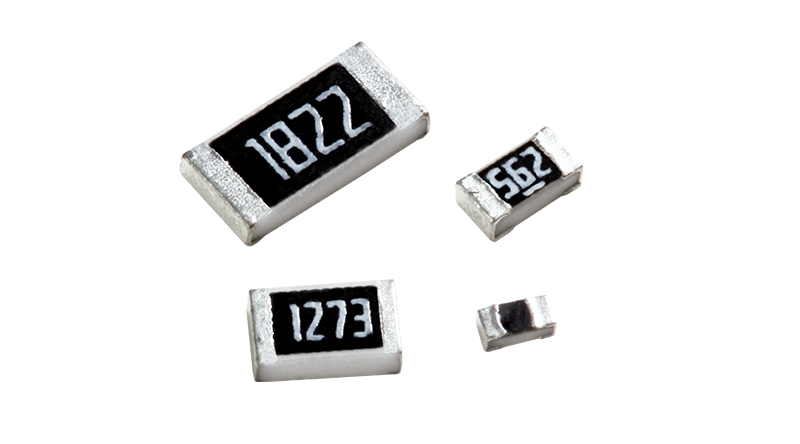

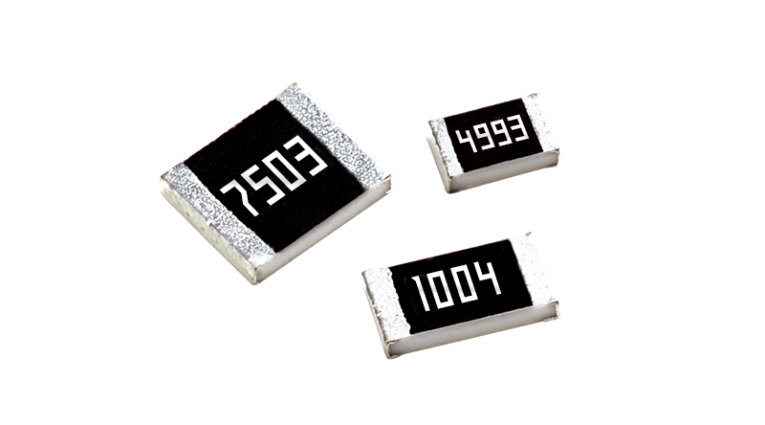

- 尺寸/封装:

厚膜低阻值电阻有各种封装形式,从贴片式(如1206, 2010, 2512 等)到带散热片的功率型插件封装。尺寸选择需平衡阻值、功率、散热和空间要求。

- 成本:

核心优势: 相比于薄膜、金属箔或精密绕线低阻电阻,厚膜技术通常具有显著的成本优势,尤其是在需要中等精度、较高功率和较大批量时。

总结:

选择厚膜低阻值电阻时,核心考量点是目标阻值、所需功率、精度(公差)、温度系数(TCR)以及是否需四端子结构。需清醒认识到,厚膜工艺在低阻值下实现高精度(低公差)和低TCR比薄膜或金属箔更具挑战性,但其在功率承载、脉冲能力和成本方面具有综合优势。因此,它广泛应用于电源、电机驱动、电池管理、电流检测(对精度要求不极致时)、限流电路等需要低成本、可靠、中等性能毫欧级电阻的场合。务必根据具体应用场景权衡这些参数。