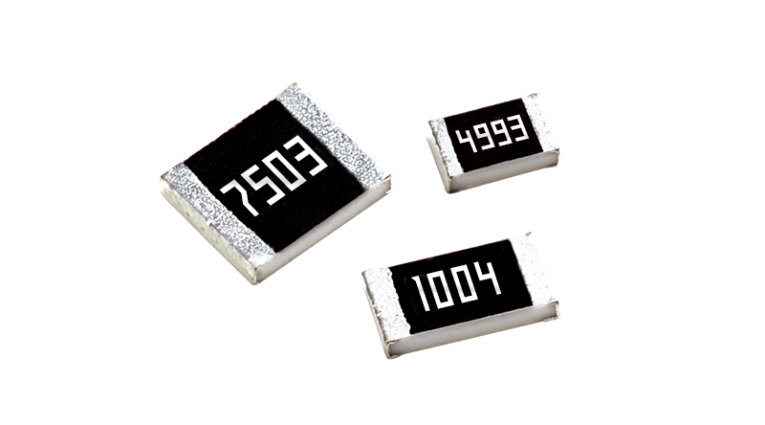

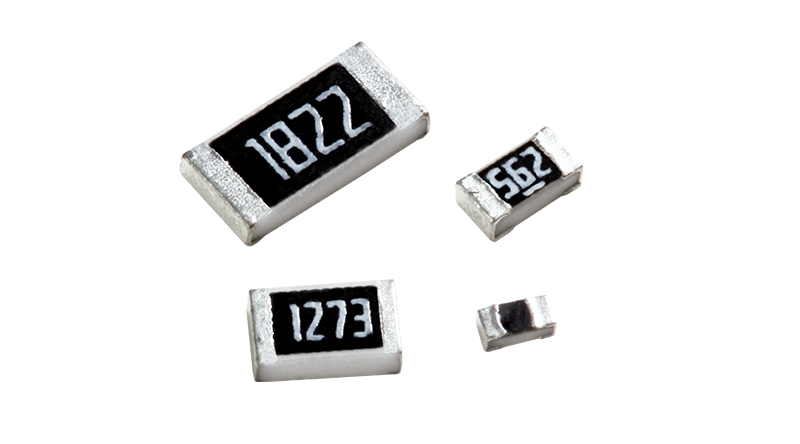

贴片电阻的核心工艺解析

贴片电阻(SMD Resistor)作为电子电路的核心元件,其性能与可靠性直接取决于材料选择、制造工艺及质量控制。以下从材料技术、精密加工、表面处理三大维度,深度解析其核心工艺体系:

一、材料科学与配方技术

基板材料

氧化铝陶瓷(Al₂O₃):主流基材,占比超90%,具有高绝缘性(>10¹⁴Ω·cm)、高热导率(24W/m·K)及优异的机械强度。

氮化铝(AlN):高端应用材料,热导率达170W/m·K,适用于大功率场景。

玻璃纤维增强树脂(FR-4):低成本方案,用于低精度消费电子。

电阻膜材料

金属膜:以镍铬(NiCr)合金为主,通过真空溅射形成纳米级薄膜,精度可达±0.01%。

碳膜:碳氢化合物热分解沉积,成本低但稳定性一般。

金属氧化物:如氧化钌(RuO₂),兼具高频特性与耐脉冲能力。

厚膜浆料:钌酸盐基导电浆料,丝网印刷后烧结,适用于大批量生产。

电极材料

端头电极:银钯(Ag/Pd)合金,比例优化(如70/30)以平衡导电性与焊接性。

背面电极:镍铬(NiCr)层,防止基板与焊料反应。

二、精密制造工艺流程

基板制备

流延成型:将陶瓷粉体、有机粘结剂混合后流延成薄片,厚度控制精度达±1μm。

冲孔定位:激光或机械冲孔形成电阻体区域,孔径精度±2μm。

电阻膜沉积

真空溅射(金属膜):在真空腔体内,离子束轰击靶材,使金属原子沉积于基板,膜厚控制±0.1nm。

丝网印刷(厚膜):采用325目不锈钢网版,印刷精度±5μm,浆料粘度控制在800-1200cP。

激光调阻:通过激光烧蚀调整膜层厚度,精度可达±0.01%,实现目标阻值。

电极成型

电镀工艺:依次镀镍(Ni,厚度1-3μm)和锡(Sn,厚度0.5-1μm),提升可焊性与耐腐蚀性。

端头烧结:在850℃氮气氛围中烧结,确保电极与基板结合力>5N。

切割与分选

激光切割:采用皮秒激光器,切割道宽<30μm,边缘崩边≤5μm。

视觉检测:高速相机(>1000帧/秒)捕捉外观缺陷,结合AI算法实现99.98%检测率。

三、关键技术突破

超精密阻值控制

四端子法:在电阻体两端增加检测电极,消除引线电阻影响,实现±0.01%精度。

动态补偿:通过实时监测温度与湿度,调整激光调阻参数,提升批次一致性。

高频特性优化

低电感设计:采用“U”型电极结构,电感值降低至0.1nH以下。

介质匹配:在电阻膜与基板间插入低介电常数层(如SiO₂),减少寄生电容。

可靠性增强

抗硫化技术:端头电极镀金(Au)或采用无铅焊料,防止硫元素渗透。

热冲击测试:模拟-55℃至+150℃循环1000次,阻值变化率控制在±0.1%以内。

四、行业工艺路线对比

|

工艺类型 |

精度范围 |

温度系数 |

典型应用场景 |

|

薄膜溅射 |

±0.01%~±0.1% |

±1~±25ppm/℃ |

航空航天、医疗设备 |

|

厚膜印刷 |

±1%~±5% |

±100~±500ppm/℃ |

消费电子、电源模块 |

|

金属氧化物 |

±0.1%~±1% |

±15~±50ppm/℃ |

射频电路、汽车电子 |

五、未来工艺趋势

纳米级制造:原子层沉积(ALD)技术实现单原子层精度,推动电阻尺寸向01005(0.4×0.2mm)演进。

材料创新:石墨烯基复合材料,兼具高导电性与柔性,适用于可穿戴设备。

智能调阻:集成MEMS传感器,实时监测并补偿阻值漂移,提升系统稳定性。

通过上述核心工艺的持续优化,贴片电阻正朝着更高精度、更小尺寸、更强环境适应性的方向发展,为5G通信、新能源汽车、物联网等前沿领域提供关键支撑。